Como ya hemos anunciado en anteriores post, os esperan muchas novedades en BricoGeek.com y hoy es un día especial.

Estrenamos nuestra nueva sección de tutoriales donde iremos poniendo tanto proyectos que iremos realizando, como también los vuestros para compartir vuestras azañas con miles de visitantes asíduos a vuestra web favorita de DIY.

Os invitamos a enviarnos vuestros proyectos y darlos a conocer, asi que si tienes un proyecto que has realizado y quieres compartirlo, no dudes en enviarnos un email a  con los detalles, fotos o incluso el enlace a un video!

con los detalles, fotos o incluso el enlace a un video!

Pero esto no es todo... vuestros proyectos serán bien recibidos y en breve organizaremos un concurso que seguro que os gustará... así que atentos :)

La primera entrega de nuestra série de tutoriales trata sobre un clásico: Cómo hacer una placa PCB y os invitamos a leerlo y comentarnos vuestras impresiones, sugerencias.

Este pequeño tutorial pretende mostrar todo el proceso de confección artesanal de una placa de circuito impreso, desde el diseño de las pistas, el proceso de insolación, agujereado y el proceso de atacado químico. Una vez realizados estos pasos, montamos y soldamos todos los componentes asi como también la colocación final.

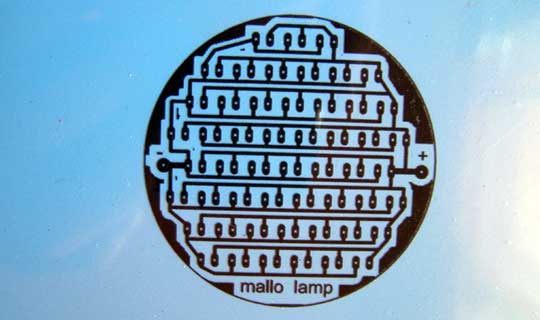

Se pueden utilizar muchos programas para realizar las pistas. Entre los más utilizados están el Eagle y el PCB Express que es el que he usado en este tutorial. Una vez tenemos el diseño, imprimimos un fotolito transparente y nos queda de esta forma:

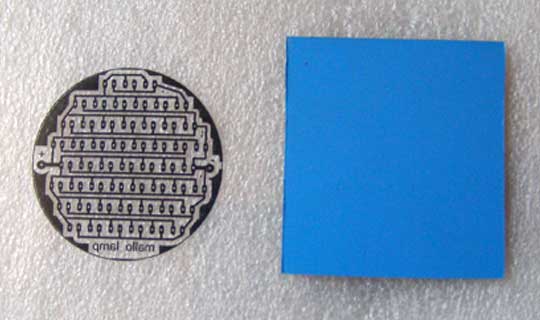

En este punto savemos las dimensiones físicas de la placa y podemos cortar un trozo de placa photosensible aproximadamente del mismo tamaño. Más adelante, haceremos algunos ajustes cortando lo sobrante.

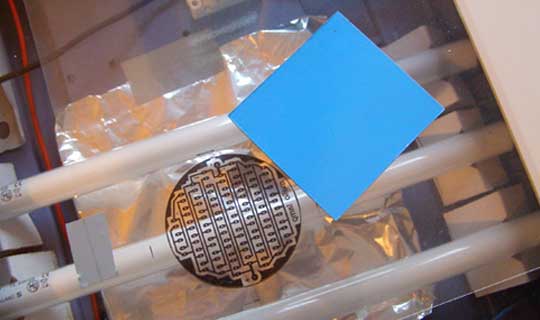

Cojemos nuestra insoladora favorita o casera y colocamos el conjunto de forma adecuada. Hay que prestar especial atención sobre el lado que debemos exponer. Por ese motivo siempre se suele tener escrito en el diseño de la PCB algún texto que nos indique el lado corecto. Esto es un fallo común y hay que prestarle atención ya que podemos insolar una placa que luego no nos valga para nada.

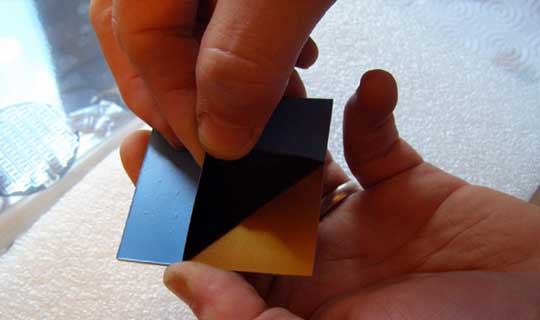

Estas placas dispone de un plastico protector que evita que la plafa se exponga a la luz y quede unutilizable. Debemos retirlarla justo antes de poder la placa en la insoladora. Es conveniente, una vez retirado el plastico, ser rápidos para comenzar la insolación.

La duración del proceso de insolación varía en función de la potencia de los tubos actínicos y del tipo de placa que usemos. Por lo normal, ese tiempo suele ser de entre 3 y 8 minutos. En mi caso, con 4 tubos actínitos de 8 Watios, debo esperar unos 3 minutos a que la placa esté lista. Mientras tanto, nos tomamos una fanta mientras miramos algo en el PC ... :)

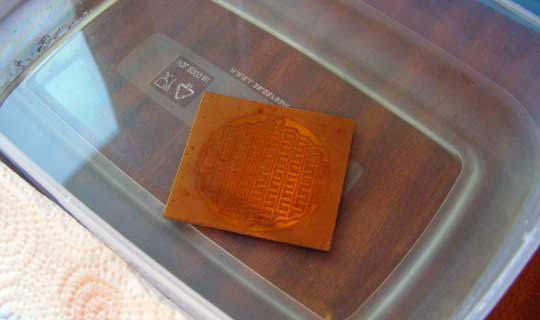

Bien, tras esos angustiosos minutos, ya tenemos nuestra placa lista y aparentemente sin ningún cambio físico. Es la hora de bañarla en un revelador durante también unos minutos. Hay que ir moviendo la placa como si estuviesemos revelando una foto (de hehco, el proceso es el mismo). Veremos que poco a poco, como por arte de magia, las pistas comenzarán a aparecer.

Cuando veamos que las pistas estan perfectamente definidas, podemos retirarla y comenzar el atacado químico.

Yo siempre tengo las dos cubetas una al lado de la otra (revelador y mezcla de ázido y agua axigenada) por comodidad. Según saco del revelador, ya meto la placa en el ácido.

Póco a poco el ácido se comerá el cobre que ha sido "tocado" por la luz pero no el que está protegido por la pequeña película que define las pistas. Debemos agitar y mover un poco la placa durante este proceso para ayudar a dispersar el cobre sobrante. Hay quien usa el ácido caliente (calentado a baño maría a unos 30 grados) para el atacado químico. Esto asegura que el proceso sea corto en tiempo, pero yo prefiero hacerlo en frio (temperatura ambiente) ya que asi podemos ir con calma y controlar si necesitamos más tiempo o no.

Cuando vemos que todas las pistas estan bien definidas, podemos sacar la placa del ácido y limpiarl aun poco con papel de cocina. A continuación le daremos un pequeño baño con agua para limpiarla bien. Yo suelo usar un estropajo normal y corriente para quitar los restos de resina que han quedado. Hay que frotar sin duramente y sin miedo. Acordaros de frotar con un estropajo ya que me tiene pasado de olvidarme de hacerlo y luego no hay dios quien suelde nada ya que luego el estaño no se pega a las pistas! :)

Cabe señalar que si las pistas son muy finas, es preferible frotar con un poco de algodon y acetona para no arrancarlas (gracias Paco por el repunte!)

(Nótese esta estupenda foto con macro y flash, donde se ven hasta las gotas de agua en el aire.... mencanta!)

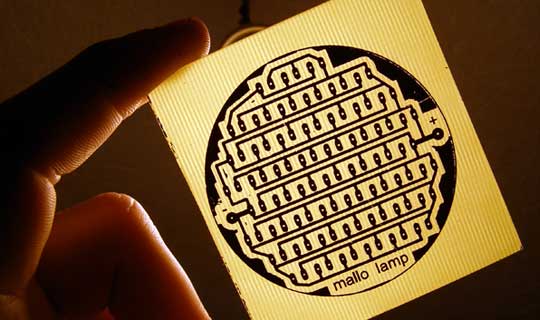

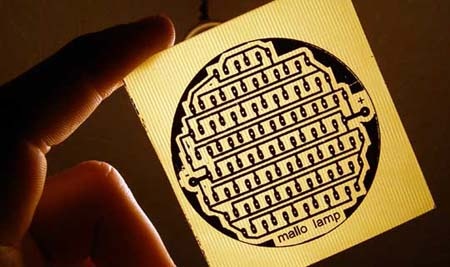

Aqui tenemso el resultado final con un acabado casi perfecto. Al usar una placa de fibra de vidrio y no de baquelita, podemos usar un pequeño truco para ver si ha quedado algun resto de cobre sin quitar. Consiste en mirar a contra luz la placa y asi poder apreciar el más mínimo detalle (pistas cortadas y restos de cobre). En este caso, creo ha quedado muy bien!

Esta placa fue diseñada para la Mallo Lamp de otro tutorial y era necesario hacerla redonda. Con lo que Dremel en mano, nos podemos manos a la obra recortando los más grueso primero e ir dandole forma redonda.

Para definir bien el circulo, usamos una herramienta más fina para ir puliendo el borde. Me he guiado por el borde de cobre para ir consiguiendo un redondo perfecto. Ha lleva un rato, pero ha quedado absolutamente redondo.

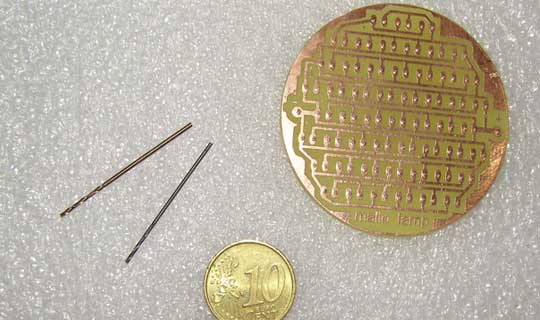

Cómo no, necesitamos agujeros para insertar y soldar los componentes. Antes de taladras, necesitamos marca los pads con un punzón para que luego no se nos escape la pequeña broca.

En la mayoría de los casos, se deberían usar dos tipos de brocas: 1mm y 0.8mm. La de 1 miímetro se usa para las conexiopnes de cables gruesos como por ejemplo de alimentación. Para las patillas de los componentes, con 0.8 milímetros queda muy ajustado y perfecto. Hay que prestar atención ya que por ejemplo, las patillas de un regulador de tención LM7805 no cojen en un agujero de 0.8mm. Lo própio es ir haciendo primero los de 0.8 y leugo, para las patillas más gruesas, usar por encima la de 1mm.

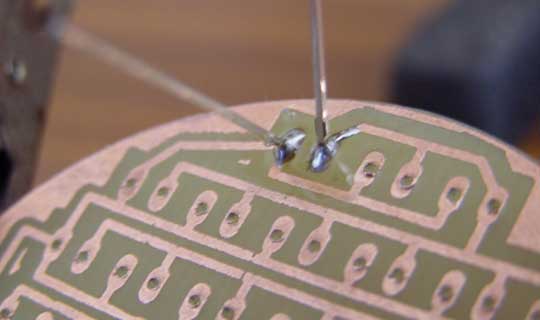

Esta placa sólo lleva diodos LED, con lo que simplemente los insertamos en los agujeros para ir soldandolos en masa. Este punto también es importante ya que debemos prestar atención a la polaridad de los componentes. El el caso de un diodo LED, sin lo soldamos al rever y le aplicamos corriente, simplemente no funciona, pero en el caso de un regulador o incluso de un microcontrolador, lo estropearíamos de inmediato. Asi que cuidado cuidado y verificar bien la orientación antes de soldar.

Para trabajar de la forma más cómoda posible, es recomendable disponer de una pinza para sujerar la placa. Por supuesto, usaremos pasta FLUX sobre los pads para hacer unas soldaduras perfectas.

Las soldaduras deben de ser brillantes y sin mucho estaño ni poco. Cuanto menos tiempo estemos con el soldador sobre la placa, mejor. Esto es como todo, cuestión de ir cojiendo callo :)

Con la ayuda de una pinza cortante, vamos cortando las sobras de las patillas de los LEDs.

Y voiala, aqui tenemos nuestra placa perfectaente soldada, con sus conexiones y lista para colocar en su destino. Podemos ver los restos de pasta flux sobre la placa. Se pueden usar todo tipo de aerosoles de limpieza para quitarla. También hay resinas que se puede aplicar para proteger el cobre de la humedad y corrosión.

Bueno, solo nos queda colocar la placa en su sitio y ya tenemos nuestro proyecto practicamente funcionando:

Como veis, no es dificil hacer placas con aspecto profesional con muy poco. Espero que os guste este tutorial y no dudeis en hacer vuestros comentarios o sujerencias.

Programar el firmware LUA en el módulo ESP8266

Programar el firmware LUA en el módulo ESP8266

La interesante ingeniería que se esconde detrás de la Turbina de Tesla

La interesante ingeniería que se esconde detrás de la Turbina de Tesla

Cómo crear un robot navideño paso a paso #RetoBaileZowi

Cómo crear un robot navideño paso a paso #RetoBaileZowi

Cómo conectar un lector RFID con Arduino

Cómo conectar un lector RFID con Arduino

TwinTeeth: Una mini-factoría de PCBs para tu taller

TwinTeeth: Una mini-factoría de PCBs para tu taller